Статьи->Статьи о производителях (Laufen)

Начинаем цикл статей о техническом цикле различных производителях сантехники. Первый производитель: Laufen

Основные этапы техпроцесса:

- Подготовка сырья

- Традиционное литье

- Литье под давлением

- Сушка

- Ручная глазуровка

- Линии глазуровки

- Печи

- Сортировка

- Финальный контроль

|

|

|

I. ПОДГОТОВКА СЫРЬЯ

Два основных материала для изготовления керамики – это керамическая масса и глазурь. Оба эти материала изготавливаются по определенной формуле. Для керамической массы готовится жидкий шликер, преимущественно из глины и каолина.

Процесс гомогенизации и очистки шликера длится около 24 часов. Глазурь изготавливается из смеси каолина и различных минералов. После приготовления глазурь также подвергается очистке и далее хранится до момента использования.

|

|

|

|

II. ТРАДИЦИОННОЕ ЛИТЬЕ

В соответствии с традиционным процессом литья, керамическая масса заливается в гипсовые формы, которые вытягивают из нее влагу. Твердый слой на поверхности литейной формы образуется приблизительно за 1 час.

|

|

|

|

Затем, будущее изделие извлекается из формы, шлифуется и обрабатывается. За ночь форма высыхает и на следующий день применяется для дальнейшего производства. Такой процесс литья используется для изготовления изделий сложных форм и малых партий.

|

|

|

|

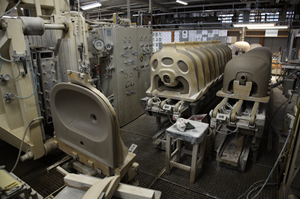

III. ЛИТЬЕ ПОД ДАВЛЕНИЕМ

Этот способ литья был разработан laufen для выпуска изделий большими партиями. Здесь гипсовая форма заменена пористой пластиковой формой. Керамическая масса подается под высоким давлением и осаждается путем фильтрации.

Отлитое изделие извлекается из формы уже через 10 минут, а сама форма может использоваться повторно сразу и не нуждается в предварительном высушивании. При таком способе литья поверхность заготовки получается более ровной и требует минимальной обработки.

|

|

|

|

IV. СУШКА

Изделия, извлеченные из форм, хотя и выглядят твердыми, тем не менее, еще довольно хрупкие. И перед тем, как нанести на них глазурь и произвести обжиг, нужно высушить изделия до такой степени, чтобы остаточная влажность была менее 1%.

|

|

|

|

Для этого изделия на конвейерных лентах отправляются на сушку, которая длится несколько часов. После этой процедуры изделия затвердевают настолько, что их можно подвергать дальнейшей обработке.

|

|

|

|

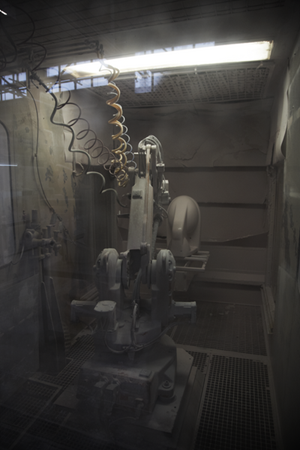

V. РУЧНАЯ ГЛАЗУРОВКА

Изделия в малых партиях, редких цветов или сложных форм глазуруются вручную. Толщина покрытия – вне зависимости от того, наносится ли оно человеком или роботом – не превышает 1 мм.

|

|

|

|

Глазурь в момент нанесения всегда выглядит матовой и имеет голубой или розовый оттенок, который облегчает последующий визуальный контроль нанесения.

|

|

|

|

Только после обжига изделие становится белым, глянцевым, приобретает прочность и благородный блеск.

|

|

|

|

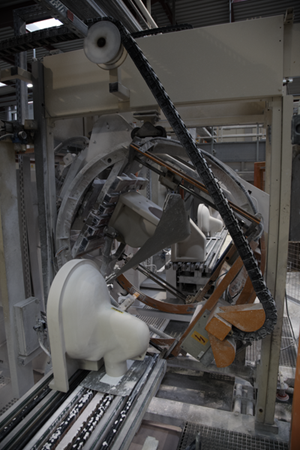

VI. ЛИНИИ ГЛАЗУРОВКИ

Три роботизированные линии глазуровки работают в полностью автоматическом режиме. Оптическая система распознает изделие, находящееся на линии, и робот распыляет глазурь по соответствующему алгоритму, после чего очищает рабочее пространство для следующего изделия.

|

|

|

|

Глазурованные заготовки проверяются оператором, помещаются на жароустойчивую платформу и отправляются в печь для обжига.

|

|

|

|

VII. ПЕЧИ

Протяженность туннельной печи составляет более 100 метров, а температура внутри достигает 1250 градусов по Цельсию. Для нагрева используется природный газ, продукты горения которого безвредны для окружающей среды. Время прохождения изделия через печь (на специальной огнеупорной плите) составляет от 22 до 26 часов.

|

|

|

|

Процесс обжига состоит из предварительного нагрева изделия, собственно обжига и охлаждения. При этой процедуре происходят химические и физические процессы, благодаря которым керамика приобретает свойственные лишь ей характеристики. Во время обжига изделия усаживаются приблизительно на 10%, что необходимо учитывать при разработке форм для отлива.

|

|

|

|

VIII. СОРТИРОВКА

После обжига каждое изделие тщательно осматривается на предмет соответствия стандартам качества. Лишь безупречные с точки зрения деформаций и нанесения глазури экземпляры отправляются на дальнейшее функциональное тестирование и упаковку. Изделия с дефектами, в зависимости от категории этих дефектов либо отправляются на вторичную переработку, либо в ремонт. Минимальные дефекты глазури могут быть отшлифованы и повторно заглазурованы, затем изделие обжигается в специальной печи, чтобы гарантировать, что отремонтированный участок сольётся с окружающей поверхностью без какого-либо снижения уровня качества.

|

|

|

|

IX. ФИНАЛЬНЫЙ КОНТРОЛЬ

Экземпляры, прошедшие первичную проверку качества, отправляются на технический осмотр. Все унитазы и писсуары тестируются на герметичность с применением вакуума. монтажные поверхности проверяются и, если необходимо, шлифуются . После того как изделие одобрено, оно регистрируется, упаковывается и перемещается на склад.

|

|

|

|

|

К списку всех статей

|